ビタミンDサプリメントの製造工程を大公開!

昨今、注目度が高まっている「ビタミンDサプリメント」。

医師・歯科医師の先生方から「患者さんに安心しておすすめするために、どのような流れで製品が造られるのか見てみたい」とのお声をいただくことがあります。

そんな声にお応えして、ヘルシーパスのビタミンDサプリメント製造の流れを大公開します。

①原料調製(ゼラチン・原液(内容物))

内容物原料は計量した後、タンクに投入し、空気が入らないよう脱気しながら撹拌します。

カプセル皮膜であるゼラチンも、脱気しながら混合します。

ゼラチンは温度が低すぎると固まってしまうため、常にタンク内部が50℃後半となるよう調整しています。

混合が終わった内容物タンクとゼラチンタンクは静置室にて保管されます。

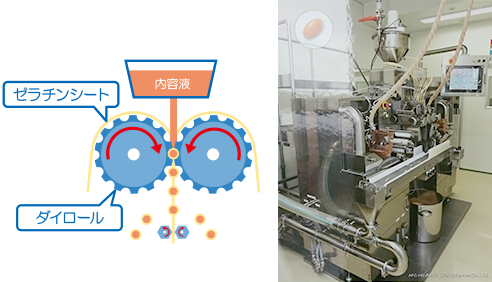

②成型

保温されたゼラチンは、表面を冷水(10~15℃)で冷やされた左右2個の回転ドラムに触れることで固められます。

これにより厚さ約0.8mmのゼラチンシートが作製されます。

ゼラチンシートは左右2個のダイロールに巻き取られ、貼り合わされます。

2枚のゼラチンシートが貼り合わされる瞬間に内容液を流し込み、ソフトカプセルが完成します。成型直後の成形品は水分率30~40%で、熱を受けてまだ柔らかい状態のため、次の乾燥工程で冷ましながら水分を蒸発させていきます。※ソフトカプセルの名前の由来はここにあります。

※原材料調整~成型について詳しくは工場見学「工場見学③(剤形:ソフトカプセル)」もご参照ください。

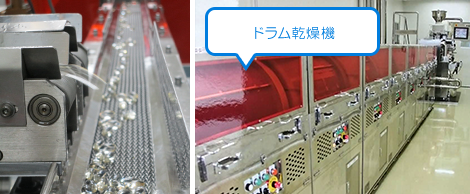

③乾燥

1次乾燥:タンブラー乾燥機

送風乾燥を約3時間行います。

※送風のため、作業場の室温に依存します。

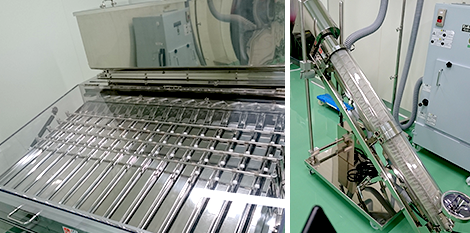

送風乾燥後、変形したカプセルは除去され、正しいサイズのカプセルはプレート穴の下に落ち、仮取りされます。

2次乾燥

油取り紙を敷いた蒸籠(せいろ)にソフトカプセルを広げて、乾燥室で36~48時間静置します。

※1次・2次とも乾燥室の温湿度は管理値でしっかり管理されています。

<管理値> 温度:1~30℃、湿度:30%RH以下

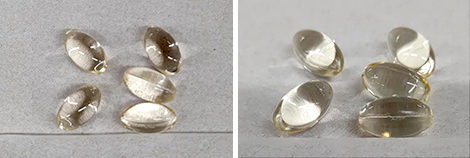

④全数目視検査

カプセルの「内容液漏れ」「形状(規格径)」「外観目視」と3段階に分けて検査します。

漏れ検査

- 蒸籠(せいろ)に静置した成形品から内容物の漏れがないか目視でチェックを行います。(あぶらとり紙のチェック)

- 硬度計による硬さのチェックもサンプリングして行います。

規格径検査(サイズのチェック)

- テーパ付きスロープへ通過させて、ソフトカプセル短径の引っかかりがないかをチェックします。

- シール面のバリをブラッシングで取り除きます。

外観検査

- 金属探知機通過後、コンベアに流して全数の外観を目視でチェックします。

- 製造工場によっては、半自動選別機(作業者がホッパーへ投入後、ビデオで自動選別)を導入している場合もあります。

- 外観検査合格品は仮取りされて、「包装工程」へ進みます。

⑤仮取り(包装工程への通い箱)

カプセル規格・品質をクリアしたものをバルク状態でビニールに詰め、コンテナに封入します。

→製造エリア内の別作業場(⑧)へコンテナを移動させます。

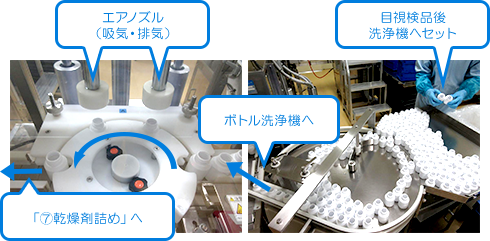

⑥ボトル内の異物除去(エア吹き)

- ボトルの外観を目視検品します(変形・異物混入など)。

- ボトル洗浄機で排気・吸気を2セット行い、ボトル内の異物を取り除きます (25回転/分で稼働しています)。

⑦乾燥剤詰め【手作業】

ラインに流れてくるボトル1本につき、乾燥剤1個ずつ手で詰めます。

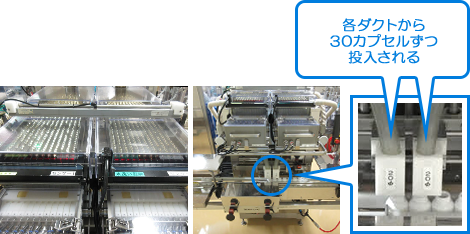

⑧計数充填

⑤コンテナ(通い箱)内のバルクを計数充填機のホッパーに投入します。

バケット内にカプセルが整列し、各バケットから30カプセルずつボトルに充填されます。

※製品「ビタミンD」は60カプセル入です。

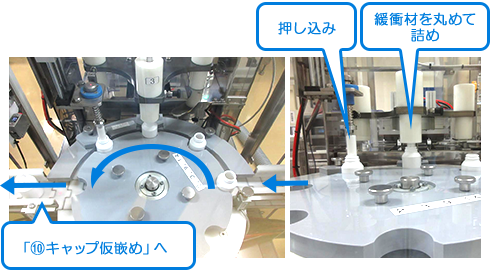

⑨緩衝材詰め

緩衝材(カットビニール)は、詰め・押し込みの2段階で封入します。

⑩キャップ仮嵌め【手作業】

キャップをボトルに嵌めて、ラインへ戻す。

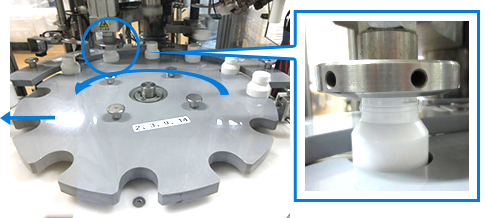

⑪キャップ篏合(かんごう)

上から圧をかけ、1回でしっかり篏合させます。

⑫金属探知機

FeΦ0.8mm、SUSΦ1.2mmと高い感度で金属異物のチェックをしています。

⑬ウエイトチェッカー

計量法を元に、製品重量に対し「+1.0g、-0.6g」の範囲で厳しくチェックしています。

中身が密封された後の作業となる「⑭賞味期限印字」以降の包装エリアは、製造エリアほど厳しい管理基準ではありませんが、異物混入しないよう徹底管理されています。

⑭賞味期限印字【手作業】

- ラインからボトルを取り、底面を上にして、別のコンベアへ乗せます。

※⑮~⑰はこのコンベアの進行を元にライン組みしています。 - 上から底面に向けてインクジェット式の印字を行います。

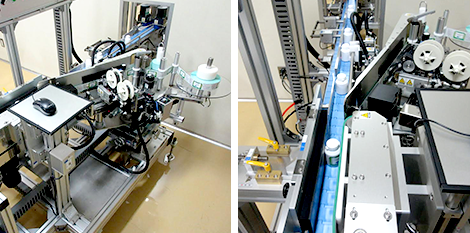

⑮ラベル貼付け

・ラインを流れるプラボトルにラベルを巻きつけながら貼付ける。

⑯目視検品【手作業】

製造の最後は、人の目による外観目視検品です。

不良品がお客様のもとへ届けられないよう、4名で慎重にチェックしています。

※ボトルに付着した汚れ、ラベルの貼付け位置、キャップ不良、賞味期限印字のカスレなど広範囲に渡ってチェックしています。

⑰段ボール詰め【手作業】

35本×3段=計105本/箱に詰めます。

※詰め終わった段ボールは天面をクラフトテープでH貼りした後、パレットに積んで終了となります。

(製品倉庫へ格納され、出荷を待ちます)