③剤形:ソフトカプセル

「製造工程の概要」にて、おおまかな説明をしましたが、その中の「成型工程」について、今回は「ソフトカプセル」の製造工程をご紹介します。

ソフトカプセルの特長

①気密性・安定性が高い

ソフトカプセルの製造工程には加熱・加圧工程がなく、皮膜は酸素に対するバリアー性が高いため、他の形状(ハードカプセル、打錠)に比べ、内容物の安定性に優れています。

また、内容物由来の臭いに対するマスキング効果にも優れています。

②飲みやすい

ソフトカプセルはハードカプセルに比べて比重が高く、水に沈むので飲みやすい形状です。

ソフトカプセルの製造方法

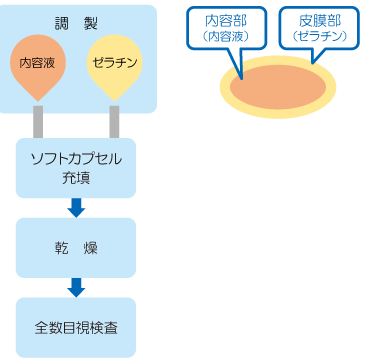

- 内容物(内容液)と皮膜(ゼラチン)をそれぞれ溶液化し、同時に成型機へ流すことでカプセルを作っていきます。その後、水分を乾燥させる乾燥工程および内容物の漏れなど目視検品を行います。

(内容物の液漏れチェックは、「あぶらとり紙」の様なものを敷いてチェックします) - 内容物に適しているのは油溶性の原料です。水溶性の原料では皮膜成分である「ゼラチン」と馴染んでしまい、皮膜が溶け、漏れの原因となる場合があります。

そのため、通常は、油溶性の液体原料が内容物として選定されます。

ソフトカプセルの製造工程

次にソフトカプセルの製造工程について紹介します。

1.計量

- 原料すべてにおいて、管理項目を元にラベルシールで管理されることは「工場製造の概要」で紹介した通りです。秤量室へ持込まれた原料は、QRコードを読み取って賞味期限などの情報を確認します。

- プログラミングされた配合表を基にした計量管理によって、計量ミスを防ぐ工夫がなされている工場もあります。

- 原料のコンタミを防ぐため、秤量室へは1原料ずつ持ち込み計量を行います。

2.調製

- 計量済の内容物原料はタンクに投入し、ホモミキサー(※)で空気が入らないよう脱気しながら撹拌します。

※乳化(水・油を混ぜること)させながら均一な混合を行うミキサー。

- ゼラチン混合は、ジャケット式タンクを使用し、脱気しながら混合します。ゼラチンは、温度が低すぎると固まってしまうため、ジャケット(混合タンクの外側)に60~70℃の温水を流し、常にタンク内部が50℃後半となるよう調整しています。

- 混合が終わった内容物タンク・ゼラチンタンクは静置室にて保管されます。

3.成型

- 調製タンクは上のフロア(2階)に設置し、下のフロア(1階)にある成型機へダクトホースを使って流します。

その際、ゼラチン側のダクトホース内部は、ゼラチンが固まらないように、バンドヒーター(65~75℃)で保温されます。

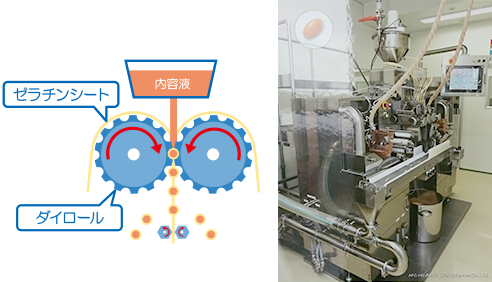

- ダクトホースを通じて流れてくる保温されたゼラチンは、表面を冷水(10~15℃)で冷やした左右2個の回転ドラムに触れることで固められます。これによりドラム幅のゼラチンシート(厚み:約0.8mm/枚)が左右2枚作製されます。

- ゼラチンシートは左右2個のダイロールに巻き取られ、貼り合わされます。2枚のゼラチンシートが貼り合わされる瞬間に、内容液を流し込み、ソフトカプセルが完成します。(ゼラチンシートはダイロールで抜きやすくするため、セグメントで一度40℃近辺まで温められます)

- ダイ(抜型)の形状により様々な形に抜くことができ、貼り合わせが、シームレス(継ぎ目なし)な形となることも特長です。

- 成型直後の成形品は水分率30~40%、熱を受けてまだ柔らかい状態(※)ですので、次の乾燥工程で冷ましながら水分を蒸発させていきます。

※ソフトカプセルの名前の由来ともいわれています。

4.乾燥(1次・2次)

※乾燥は2回に分けて行うことが多いです。

1次乾燥

ドラム型乾燥機 4~8機内に成型品を送り、送風乾燥(※)を約1時間かけて行います。

※送風のため、その温度は作業場の室温に依存します。約23~27℃で管理されています。

2次乾燥

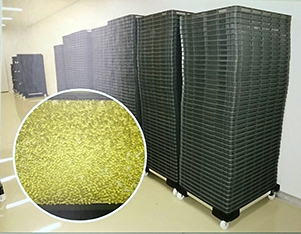

ドラムから取り出した成形品は、あぶらとり紙を敷いた蒸籠(せいろ)にソフトカプセルを広げて並べます(棚乾燥)。数十枚の蒸籠を積み重ね、乾燥室で2~3日間静置します。

2次乾燥が終了した時点で、成型品の水分率は約10%まで下がり、硬くなっています。

5.全数検査

※検査内容として、蒸籠乾燥品の漏れ検査・形状(規格径)の検査・外観目視検査 の3段階に分けて検査を行います。

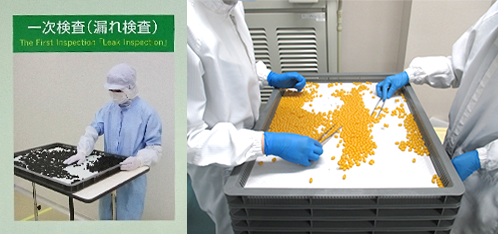

<漏れ検査>

蒸籠に静置した成形品から内容物の漏れがないか目視でチェックを行います。(あぶらとり紙のチェック)

硬度計による硬さのチェックもサンプリングして行います。

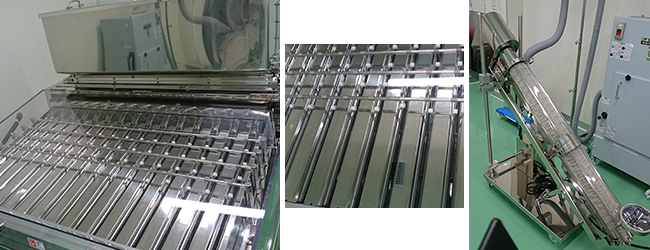

径検査(サイズのチェック)

テーパ付きスロープへ通過させて、ソフトカプセル短径の引っかかりがないかをチェックします。

シール面のバリをブラッシングで取り除きます。

外観検査

金属探知機通過後、コンベアに流して全数の外観を目視でチェックします。

製造工場によっては、半自動選別機(作業者がホッパーへ投入後、ビデオで自動選別)を導入している場合もあります。

外観検査合格品は仮取りされて、「包装工程」へ進みます。