②剤形:タブレット

「製造工程の概要」にて、おおまかな説明をしましたが、その中の「成型工程」について、今回は「タブレット(打錠品)」の製造工程をご紹介します。

はじめに

打錠をする場合、「造粒」という(聞きなれない)前工程を行う場合があります。造粒について、簡単に説明します。

【造粒】

読んで字のごとく「粒を造る(粉を大きくして粒を造る)」という意味で、フワフワと舞ってしまう細かな粉を、適度なサイズにすることで、その後の製造工程をスムーズにすることが目的です。造粒には以下の3つの原理と様々な方法があります。

凝集造粒:粒子同士の凝集により、粒子径を増大させる(転動造粒・撹拌造粒・流動層造粒)

強制造粒:機械的な力により粒子を圧縮・破砕する(押出造粒・圧縮造粒など)

熱利用造粒:噴霧液滴の蒸発による造粒(噴霧造粒など)

よく耳にする「顆粒」とはこれらの方法で作られ、タブレット・粉末スティックなどの製品化に利用されます。

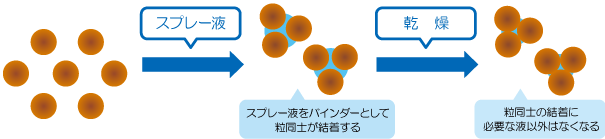

造粒の概念図

散っている粉にスプレー液(バインダー)を噴霧し粉同士をくっつけ、ある程度の大きさに揃えます。

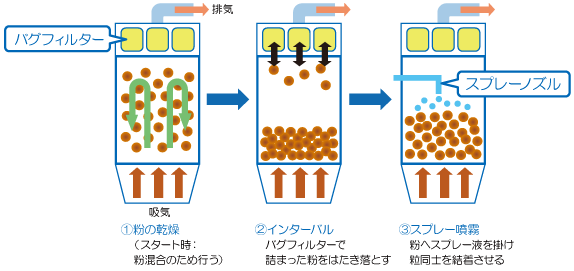

流動層造粒装置(概念図)

おおまかには、所定の造粒が終了するまで①→②→③→①・・・を繰り返します。

吸気・排気の風量・温度、乾燥時間、スプレー噴霧量・液配合、インターバル、粉体の仕込み量、造粒時間など製造条件は非常に多岐にわたります。

製造工場のノウハウに依存する部分が大きい箇所で、工場ごとに技術力に差が出る部分でもあります。

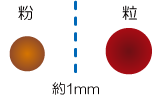

粉・粒の違い

明確な区別は存在しませんが、簡単に説明すると、「粒径(粒の直径)」が「1mm」を境にして呼び名が変わります。

1mm近辺より細かいものを「粉」、粗いものを「粒」と呼ぶことが多いです。

造粒の目的

この前工程を行う目的(それによる効果)を整理すると、下記のとおりになります。

①流動性の向上、②粉末飛散防止、③付着の防止、④溶解性の向上

この4点のうち①~③は製造ラインでスムーズに作業を行っていくために、非常に重要なポイントとなります。

(④は食べた人に対する効果となります。造粒は粉末スティックの製造にも必要となる工程ですが、直接、口腔内へ粉を流す、もしくは水に溶かす場合を想像すれば、④の必要性が理解できると思います)

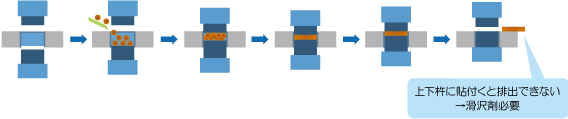

タブレットのみに適用される造粒の目的として、

⑤粒同士の結着

があります。タブレットは打錠(上下杵・臼で圧力をかけて押し固める)により成型されますが、造粒によって表面積が増すため近接する造粒物同士を押し固めると表面同士がくっつきやすくなります。(これを結着と言います)

タブレットの硬さを出すポイントは打錠圧の強さだけではなく、造粒物の配合量も関係しているのです。

「③付着の防止」と一見、相反しているようにも思えますが、これは粉の不思議な性質のひとつとして挙げられます。

補足ですが、ソルビトール・キシリトールと言った「糖アルコール」と呼ばれる原料は造粒工程がなくても直接、粉同士で打錠をすることで硬さを出すことが可能です。(これを直打と言います)

以上、造粒の方法と必要性を説明しました。

「タブレット=賦形剤が多い」と認識されている方もいらっしゃると思いますが、その賦形剤は造粒物であることも多いのです。(厳密には滑沢剤(※)というものも賦形剤となります)

※上下杵へ混合物が貼付かないように適量使用します。(3.打錠を参照して下さい)

タブレットの製造工程

タブレットの製造工程は、下記のとおりです。

1.造粒

- 造粒を行う原料は、造粒の適性に合ったものが選択されます。

(キシリトール、ソルビトールなどは造粒をせずに混合され、打錠工程へ進みます) - スプレー液には、主に水が使用されますが、素材によっては「糊液(※)」としてデキストリン+水で多少、粘性のある液を使用する場合もあります。

※糊液に使用する原料も製造工場によって異なります。ノウハウの部分と言えます。

2.混合

- 造粒物と栄養素および滑沢剤、その他の原料は、混合機を用いて均一に混合されます。均一に混合するためにも様々なノウハウ(混ぜる手順、混ぜる時間など)があり、工場のレベルの差にもなっています。

- 栄養素および滑沢剤、その他の原料は計量が必要ですが、秤量室への持込みは1原料ずつ(アレルゲン・ノンアレルゲン間の空気中のクロスコンタミを防ぐ)行い、慎重に計量されています。

- 混合機の仕込み量は機械の容積および配合原料群の比重により異なります。

3.打錠

- 打錠機は臼・杵が1週しながら打錠を行い、排出されます。

- 機械サイズにより、杵本数は24~60本といろいろありロットに合わせて対応できるよう、大きな工場では数台、数パターンを所有しております。打錠機によっても特徴がありますので、多くの種類を持っている工場が、幅広い要望に答えられるようです。

- 作業員は、定期的に打錠品を抜取り、管理項目(粒の厚み・重量・径・硬度など)に基づいてチェックと管理票への記入を行なっています。

4.仮取り

- 打錠品はコンベアで運ばれ金属探知機通過後、箱に約10kgずつ仮取りされます。

※素錠の場合は、このまま仮取りされて、外観検査後「包装工程」へ進みますが、糖衣などの表面加工(コーティング)を行う場合は、小型のコーティング機(コーター)もしくは回転釜(レボリングパン)での作業が続きます。

5.コーティング・仮取り

- 仕込み量が少ない場合は、コーティング機(コーター)を使用します。

プログラミングによりほぼ無人で作業できます。 - 仕込み量が多い場合は、回転釜(レボリングパン)を使用します。有人作業であり、打錠品の乾燥状態を確認しながらコーティング液を掛けていきます。

※液掛け・乾燥を所定の厚さになるまで繰り返します。 - コーティングが終了した仕掛品は仮取りされて、外観検査へ進みます。

6.外観検査

- コンベアにカプセル全数を流して、不良品の選別を検査員が目視で行います。

- 外観検査合格品は仮取りされて、「包装工程」へ進みます。