①製造工程の概要

ドクターや患者さんより「サプリメントがどのような工程で製造されているのか見てみたい」「工場見学をしたい」とのご要望を頂きます。

こちらのページでは、サプリメント製造工場での製造の概要をご紹介します。

当社は、自社工場を持っておらず、それぞれの商品を製造するのに最適な工場を、日本各地から選択しています。

各工場には、長所・短所・特徴があるため、どの工場で製造するのかを決定するのも、当社の開発部の腕の見せどころです。

工場でのサプリメント製造の流れ

それでは、サプリメント製造工程の概要を流れに沿ってご紹介します。

注:解説・画像は、特定の工場のものではありません。

原料・資材の搬入

- 受け入れ原料はパレットごとに仕分けられます。

- サプリメントの原料、製品を入れるプラスチックボトルなどの包装資材は、製造工場の倉庫内の「原料置き場」と呼ばれる場所に、パレットに載せられた状態で仮置きされます。

※受け入れ前に誤って原料を使用してしまわないよう、チェーンなどで仕切って管理することもあります。

- 原料と製品出荷用の出入り口のシャッターを別にするという工夫で、箱詰めされた製品が原料の袋や箱に紛れることを防いでいます。

※製造工場の設備によって管理方法には違いがあります。

原料受け入れ検査

- 受け入れ原料全種類が検査対象となり、一部をサンプリングして検査(抜き取り検査)が行われます。

- サンプリング室は個別に設けられ、機器検査を行います。

- 検査内容はそれぞれの工場で規格が設定されています。一般的には、一般生菌、大腸菌群、一般成分、性状などを検査しています。

- 受け入れ検査で問題がないと判断されて初めて、「受け入れ」が行われます。

原料受け入れ(棚へ格納)

- 工場ごとに決められた管理内容(※)を元にしたカードとシールを作成します。

※管理内容(例):アレルゲン有無、資材・食品・添加物のカテゴリー、棚番号、品質保証期限など - パレットにカードを、受け入れ原料の袋や箱にひとつずつシールを貼付け、棚に格納して管理されます。

- 原料の中には「常温保管」の他、「冷蔵保管」「冷凍保管」が必要なものもあるため、それらに対応した部屋で保管されます。

- 管理温度帯も各工場の基準で設定されており、1日に数回の頻度でチェック・管理されています。

(例)冷蔵庫管理指標:5±3℃

成型

- 受け入れが完了した原料を元に製造(計量→混合→成型→包装)を行います。

- 計量は1原料ごとに部屋を分けて行うことで、コンタミ(異なる原料が混入すること)を防いでいます。

コンピュータで常時計量記録を取り、計量ミスによるエラーが発生すればすぐに分かるシステムを導入している工場もあります。 - 成型品はひとまとめ(バルク(※))にして、包装工程で使用されます。

※バルクとは

バルクとは最終製品になる前段階で、袋や箱に成型品(タブレット・ハードカプセル・ソフトカプセル)がひとまとまりになっている状態です。

後の包装工程で引き続き使用するため、仕掛品(しかかりひん)もしくは中間製品と呼ばれます。

成型工程は、タブレット・ハードカプセル・ソフトカプセルなど、サプリメントの剤形によって異なります。各剤形の成型工程は下記のリンクでご覧ください。

> タブレット型のサプリメント成型工程

> ソフトカプセル型のサプリメント成型工程

> スティック型のサプリメント成型工程

> ハードカプセル本体の成型工程

> ハードカプセル型のサプリメント充填工程

包装

包装機は工場や、ラインによって異なりますので、一例をご紹介します。

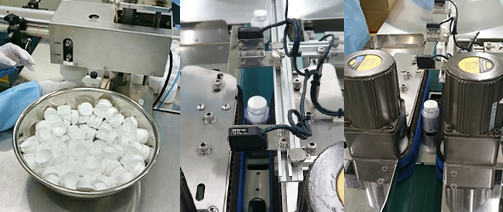

半自動包装機(ボトル:カプセル)

1000本程度の少量の製造の場合には、半自動包装機が使用されます。

包装機にてボトル充填後、キャップを手締めします。

その後、ラベラー(自動ラベル貼り機)にてラベル貼付けを行います。

打栓機(ボトル)

コンベアで流れてきたボトルにサプリメント(バルク)を充填した後、打栓機によって1本ずつ蓋を締めます。

その後、ラベラー(自動ラベル貼り機)にてラベルの貼付けを行います。

※賞味期限はコンベアに流したボトルの底面にインクジェット式で印字します。ラベル(横)に印字する場合もあります。

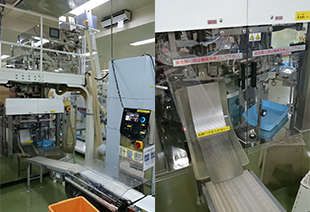

給袋包装機(アルミ袋)

袋の搬送 → 賞味期限の印字 → 口を広げる → 袋へのエアー投入 → バルク投入 → 口を締める → 圧着シール(熱で口を閉める) → スロープから排出

上記の一連の流れを自動で行う全自動包装機です。

1分間に30~40袋が包装できます。

その他、コンピュータスケール(アルミ袋などの計量機)

コンピュータスケールによる計量は、プログラミング制御でバルクの量を調節し、袋へ投入します。

内容量のブレが少なく、非常に精度が高い包装が行えるという特徴があります。

- キャップを締めたボトル、シールしたアルミ袋(最終製品)は金属探知機もしくはX線を通し、金属異物のチェックが行われ、外観目視検品(ラベル不良・繊維状異物の有無を人の目で確認)の後、箱詰めされます。

※スティック形状の場合は、個包装、外装(パッケージ包装)の工程が完了した時点で「最終製品」となり、金属探知機・検品が行われた後、袋(箱)詰めを行います。

梱包

- 製品を箱詰めした段ボールをコンベアに乗せ、

計量器 → 封緘(段ボール天面のテープ貼り) → ラベラー(段ボールの側面にラベル貼り) → インクジェットプリンター(賞味期限の印字) → バーコードリーダー(製品情報の読み取り・管理)

までを自動で行った後、倉庫へ運ばれ、最後はフォークリフトで棚の指定の位置に格納されます。

※製造工場の設備によって有人作業で対応することもあります。

前の記事へ